Dans un contexte où l’innovation, la réduction de poids et la performance sont devenues stratégiques, de plus en plus d’industries cherchent à remplacer le métal par des polymères hautes performances. Aéronautique, ferroviaire, médical, énergie, mobilité : partout, l’enjeu est le même – réduire les coûts globaux tout en augmentant la durabilité et la fiabilité des pièces.

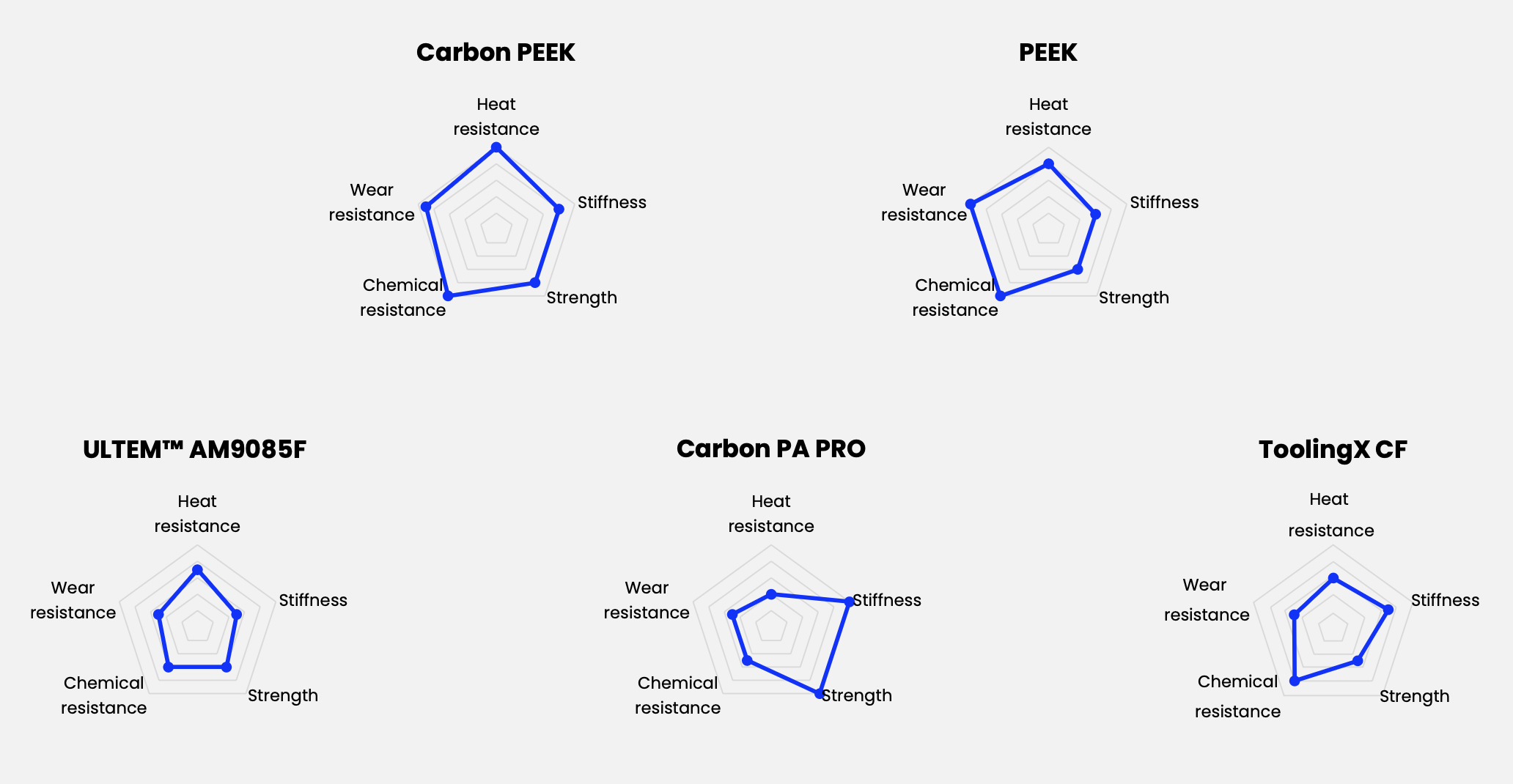

Les polymères comme le PEEK, le PEKK, l’ULTEM ou le PVDF offrent des propriétés mécaniques, thermiques et chimiques remarquables. Associés à la fabrication additive et aux méthodes de Design for Additive Manufacturing (DfAM), ils ouvrent la voie à des gains considérables :

Cependant, cette substitution métal → polymères ne s’improvise pas. Elle nécessite une approche méthodique, une ingénierie rigoureuse et une bonne compréhension des limites comme des atouts de ces matériaux.

Chez ADD-TRAIN, nous accompagnons nos clients dans ce processus en combinant conception optimisée, simulation numérique, fabrication additive et prototypage bonne matière.

Voici les 5 erreurs majeures à éviter si vous envisagez d’intégrer les polymères hautes performances dans vos projets.

Erreur fréquente : reproduire la géométrie d’une pièce métallique en polymère, sans adaptation.

Pourquoi c’est un problème ?

Les polymères n’ont pas le même module d’Young, ni la même rigidité que les métaux. Copier une pièce telle quelle conduit à des concentrations de contraintes, un surdimensionnement inutile ou une fragilité mécanique.

Solution :

💡 Exemple concret : dans l’aéronautique, un support métallique remplacé par une pièce en PEEK optimisée topologiquement a permis 40 % de réduction de poids tout en conservant la rigidité.

Erreur fréquente : choisir un polymère sans évaluer correctement son environnement d’usage.

Pourquoi c’est un problème ?

Une pièce exposée à des hautes températures ou à des agents chimiques agressifs peut perdre ses propriétés mécaniques, se déformer ou se dégrader prématurément.

Solution :

💡 Exemple : dans le médical, le PEEK est utilisé pour des implants stérilisés vapeur, grâce à sa résistance chimique et thermique.

Erreur fréquente : imprimer une pièce sans considérer la direction des couches et l’orientation des fibres.

Pourquoi c’est un problème ?

Les polymères renforcés (fibres de carbone, de verre) sont anisotropes. Leur résistance varie selon l’orientation d’impression et des fibres. Une mauvaise orientation peut diviser par deux la performance mécanique.

Solution :

💡 Exemple : en aéronautique, les composites carbone/époxy sont orientés pour résister à la fatigue et maximiser la durée de vie en service.

Erreur fréquente : négliger les standards qualité et réglementaires.

Pourquoi c’est un problème ?

Chaque secteur impose des règles strictes (sécurité, feu, biocompatibilité, traçabilité). Une pièce non conforme peut être rejetée, voire mettre en danger les utilisateurs.

Solution :

💡 Exemple : un implant en PEEK doit passer les tests ISO 10993 pour garantir sa biocompatibilité.

Erreur fréquente : comparer seulement le prix matière métal vs polymère.

Pourquoi c’est un problème ?

Un kilo de PEEK coûte plus cher qu’un kilo d’acier… mais l’analyse TCO (Total Cost of Ownership) change la donne : durée de vie, maintenance, logistique, efficacité énergétique.

Solution :

💡 Exemple : une pièce en titane remplacée par du PEEK a permis 50 % de réduction de poids. Malgré un coût matière plus élevé, les économies globales sur 10 ans en maintenance et énergie ont largement compensé.

✔ Optimisation topologique réalisée ?

✔ Contraintes thermiques et chimiques validées ?

✔ Orientation de fabrication adaptée ?

✔ Normes et certifications respectées ?

✔ Analyse TCO complète effectuée ?

✔ Post-traitements définis et intégrés ?

La substitution du métal par des polymères hautes performances est une opportunité stratégique pour améliorer la compétitivité, la durabilité et la performance des systèmes industriels.

Mais réussir ce type de projet nécessite une approche globale : ingénierie, optimisation, simulation, fabrication et validation.

C’est précisément ce que nous proposons chez ADD-TRAIN :

👉 Contactez-nous pour discuter de vos projets et découvrir comment ADD-TRAIN peut vous accompagner dans la transition métal → polymères haute performance.